НАУЧНО-ПРОИЗВОДСТВЕННОЕ ПРЕДПРИЯТИЕ "АММА"

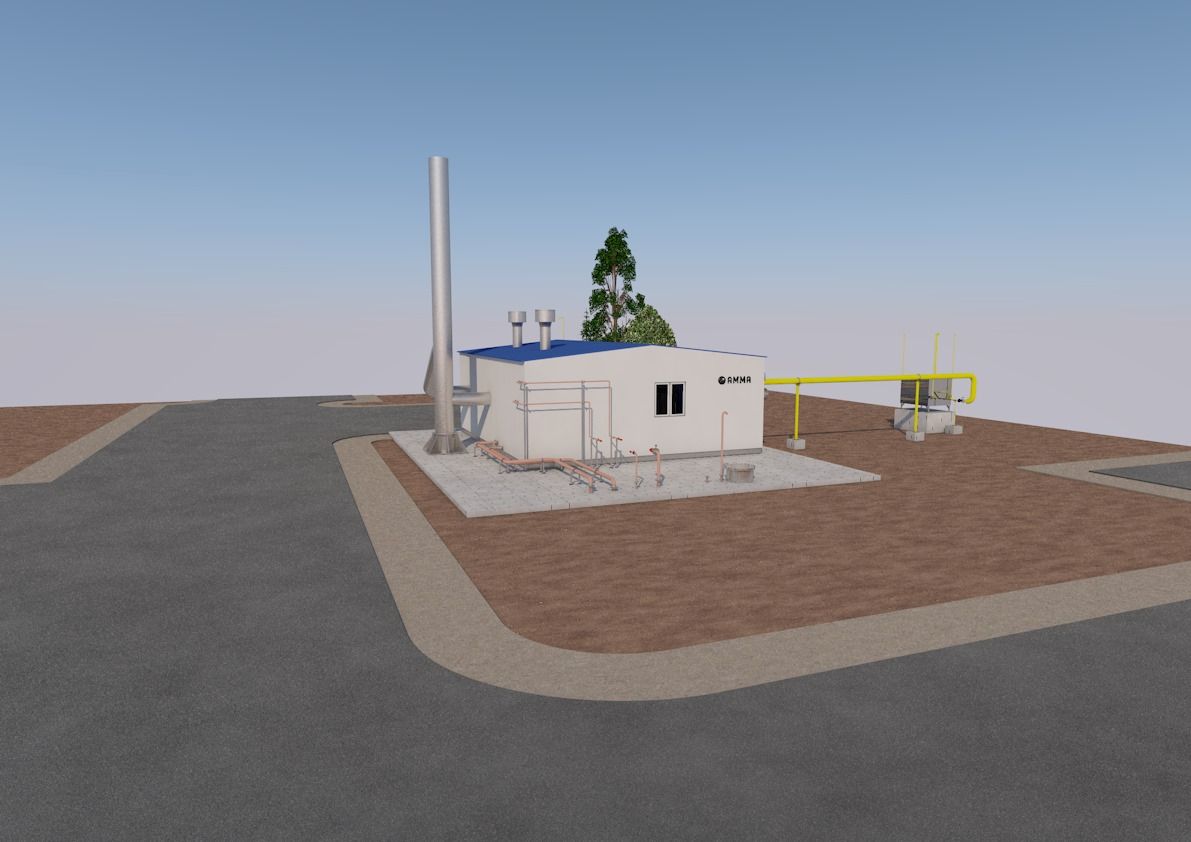

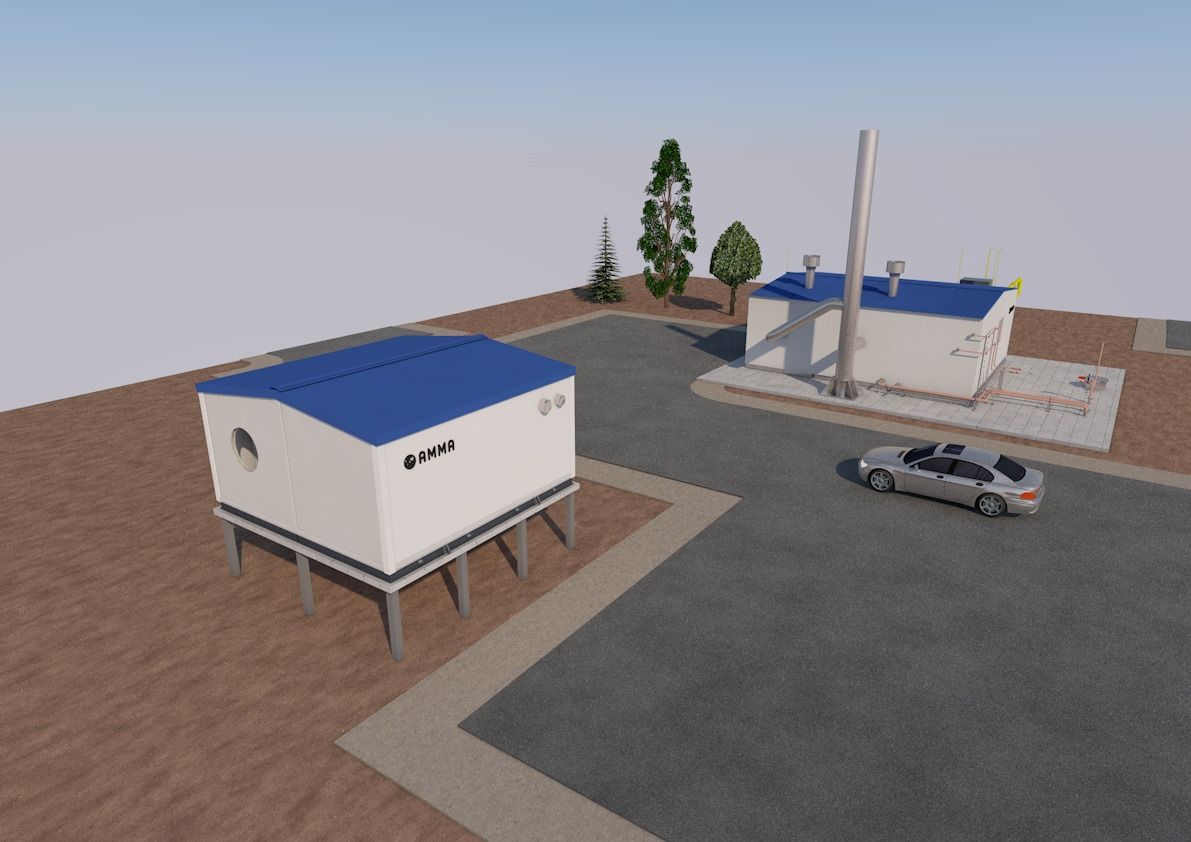

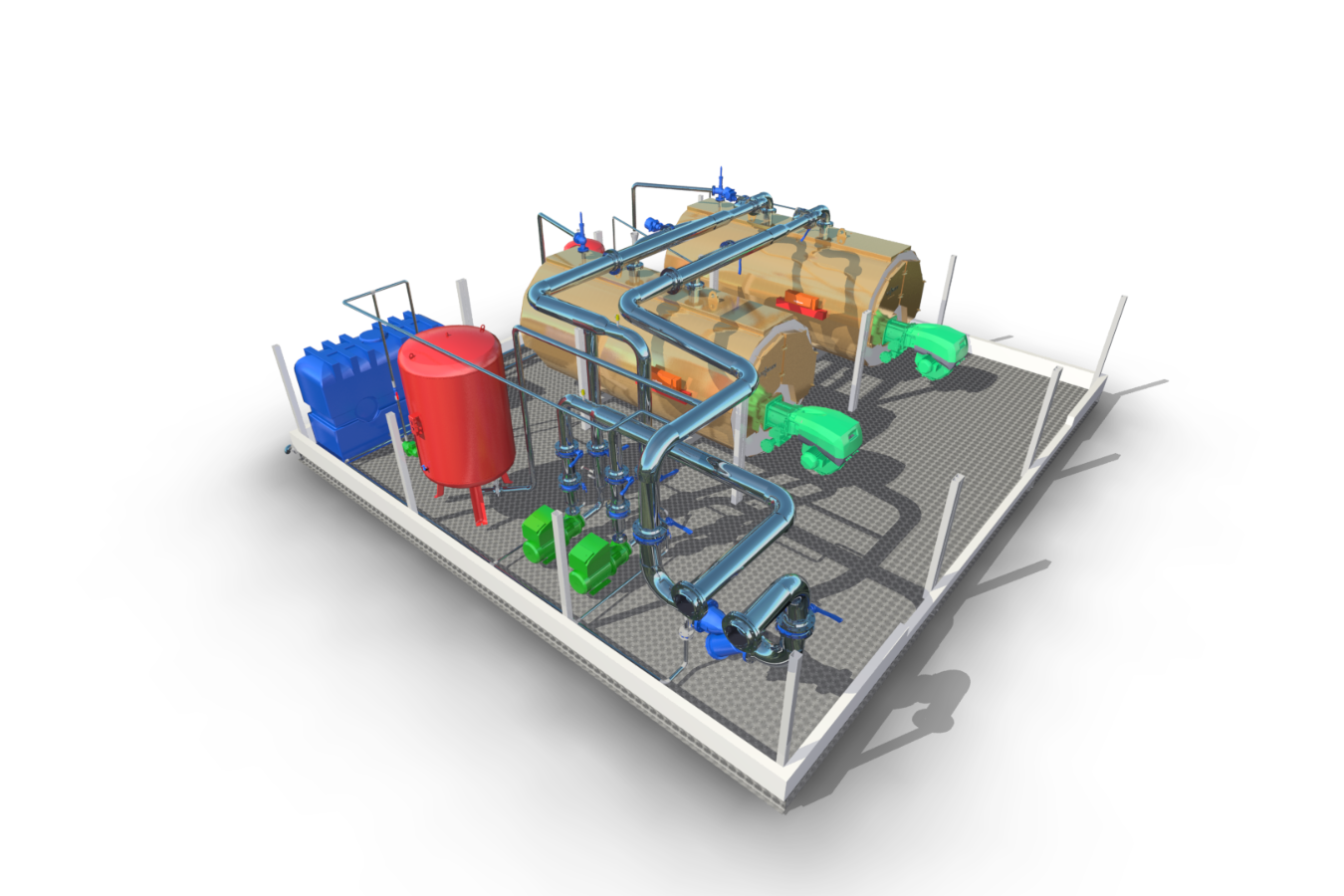

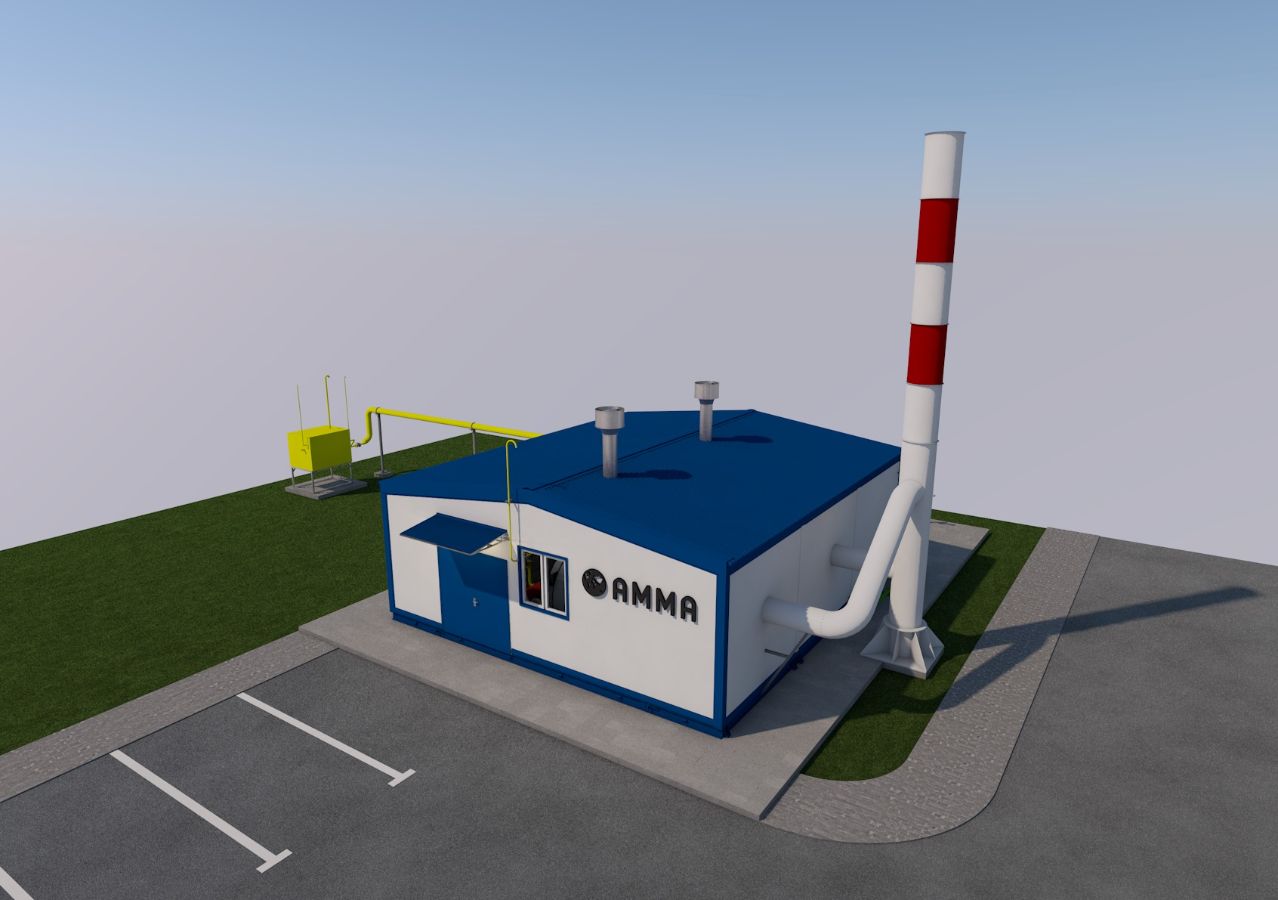

Станции котельные блочно-модульные

НАЗНАЧЕНИЕ

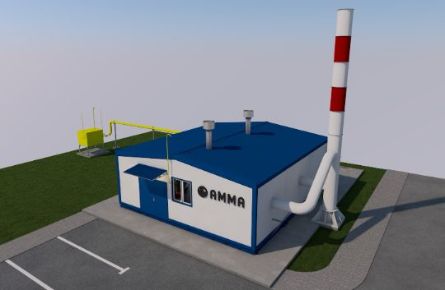

Блочная водогрейная котельная установка предназначена для теплоснабжения объектов инфраструктуры (зданий и сооружений бытового и хозяйственного назначения) и технологических нужд. Система теплоснабжения – закрытая.

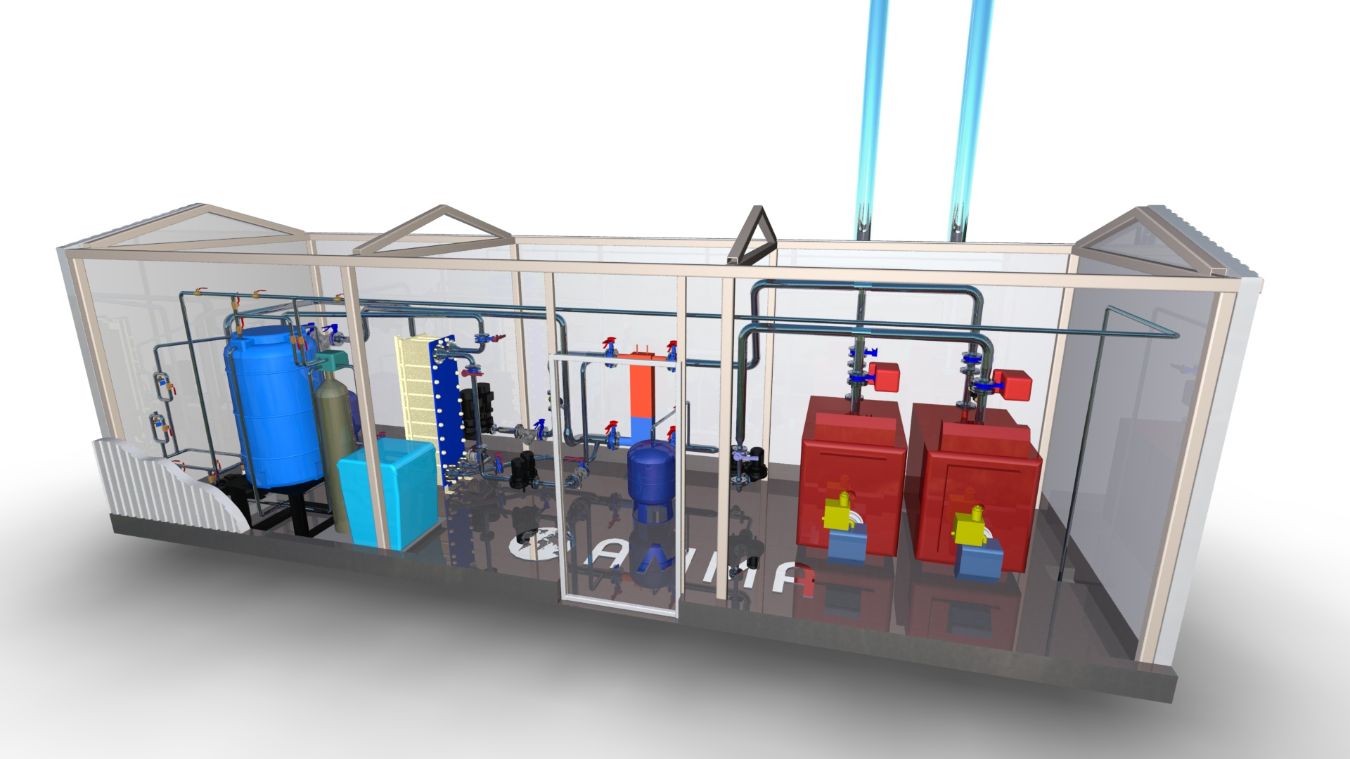

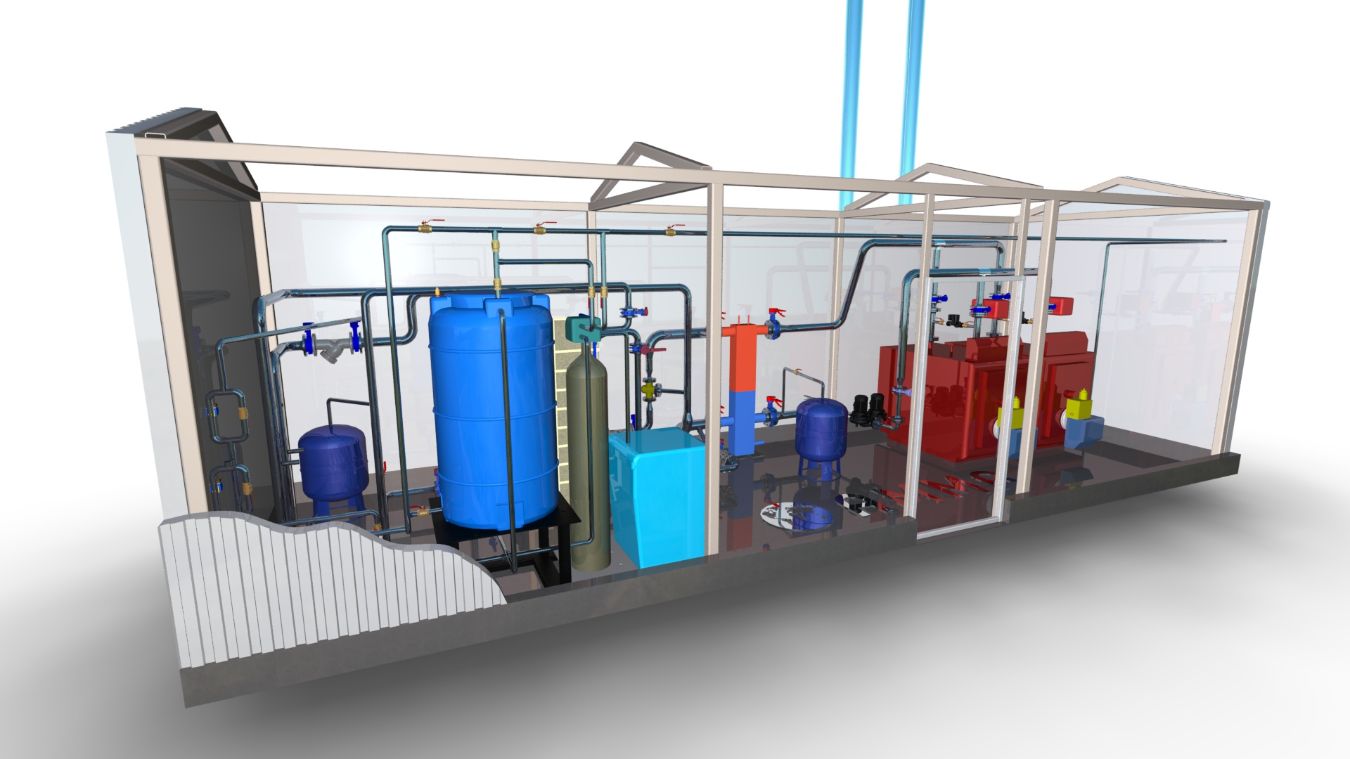

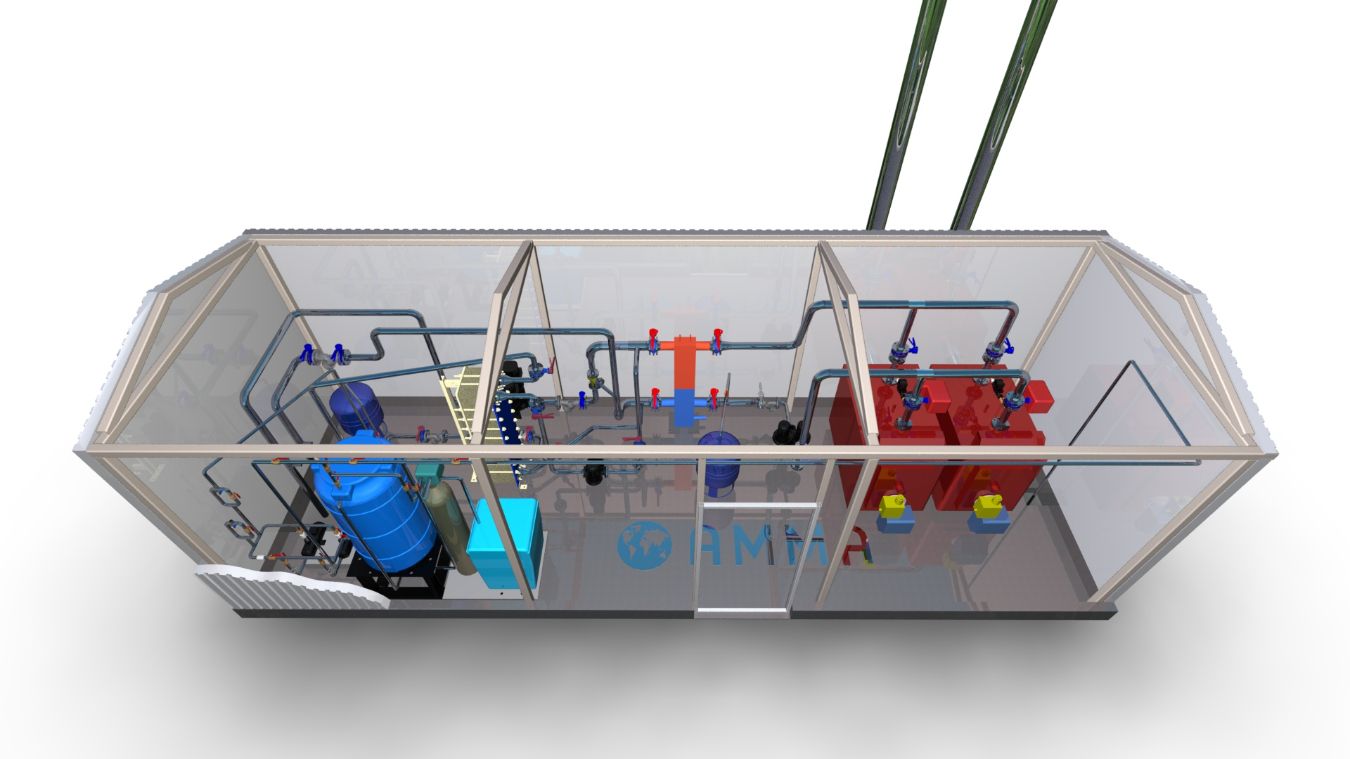

Котельная размещена в блок–модуле каркасного типа с несгораемым утеплителем и дверью, открывающейся наружу. В блок — модуле размещено основное и вспомогательное оборудование.

Подаваемый в газопровод котельной газ природный должен соответствовать требованиям ГОСТ 5542-2014 «Газы горючие природные для промышленного и коммунального назначения. Технические условия».

Блочные котельные транспортабельны, компактны и просты в привязке к системе отопления. Конструктивное решение обеспечивает ее непрерывную работу в отопительном сезоне, а горячее водоснабжение круглый год.

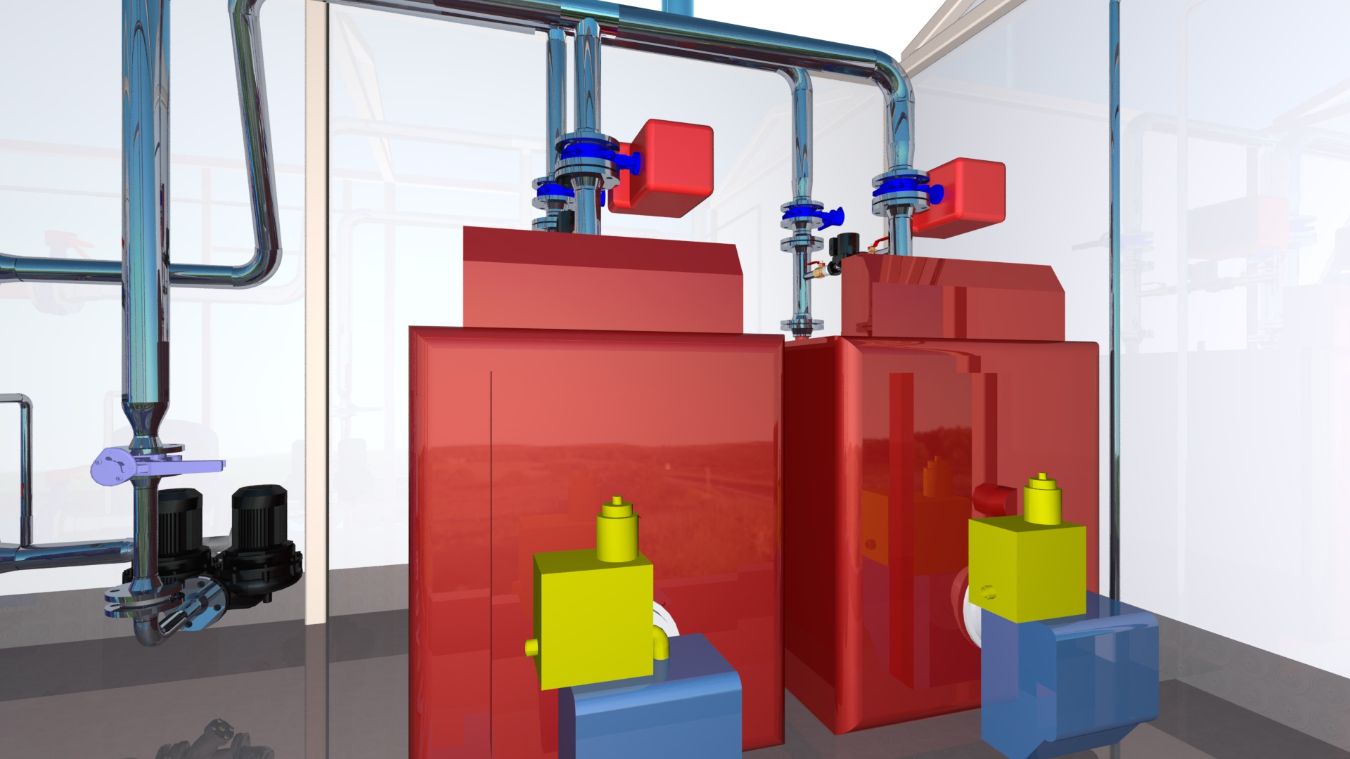

- Котельная укомплектована стальными водогрейными котлами.

- Котлы оборудованы автоматизированными газовыми горелками Riello в комплекте с газовой рампой.

- Котельная укомплектовывается стальными водогрейными котлами фирмы Viessmann, Buderus и т.д.

- Котлы оснащаются автоматизированными газовыми горелками в комплекте с газовой рампой.

Устройства управления, поставляемые комплектно с горелками, обеспечивают управление работой в режимах: автоматический розжиг, автоматическое регулирование мощности, аварийное отключение и сигнализация об аварийной ситуации.

оПИСАНИЕ

В котельной предусмотрено автоматическое регулирование параметров (температур, давлений, уровней) систем, что полностью автоматизирует режимы функционирования котельной и обеспечивает соответствующие требования безопасности при её эксплуатации.

Нагревательные котлы могут эксплуатироваться совместно или раздельно.

Нагревательные котлы и ёмкость горячей воды теплоизолированы.

Горелки могут быть однотопливные и комбинированные (на двух видах топлива).

Блок-контейнеры на месте монтажа жестко соединяются между собой по их длинной стороне в общее здание.

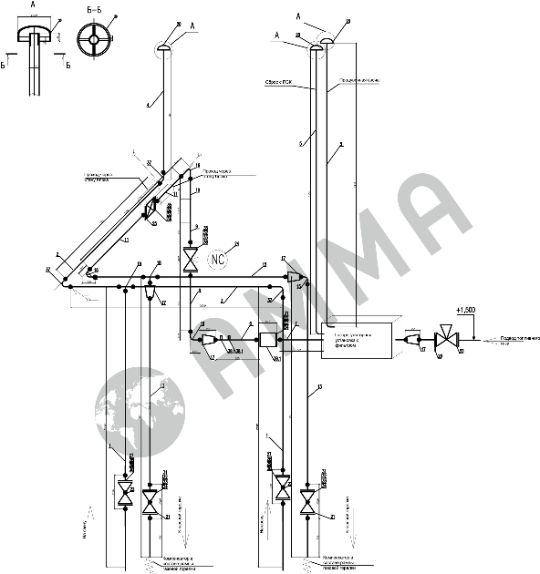

Работы по установке блочных котельных на месте включают в себя подготовку площадки под установку модулей, непосредственную установку самих модулей, монтаж дымовой трубы, газоходов и монтаж подводящих и отводящих трубопроводов исходной воды, топлива и канализации.

Конструкция блок-контейнеров позволяет производить их доставку к месту эксплуатации железнодорожным и автомобильным транспортом.

В зависимости от нужд и пожеланий Заказчика модульная блочная котельная установка может быть оснащена любым оборудованием как отечественного, так импортного производства.

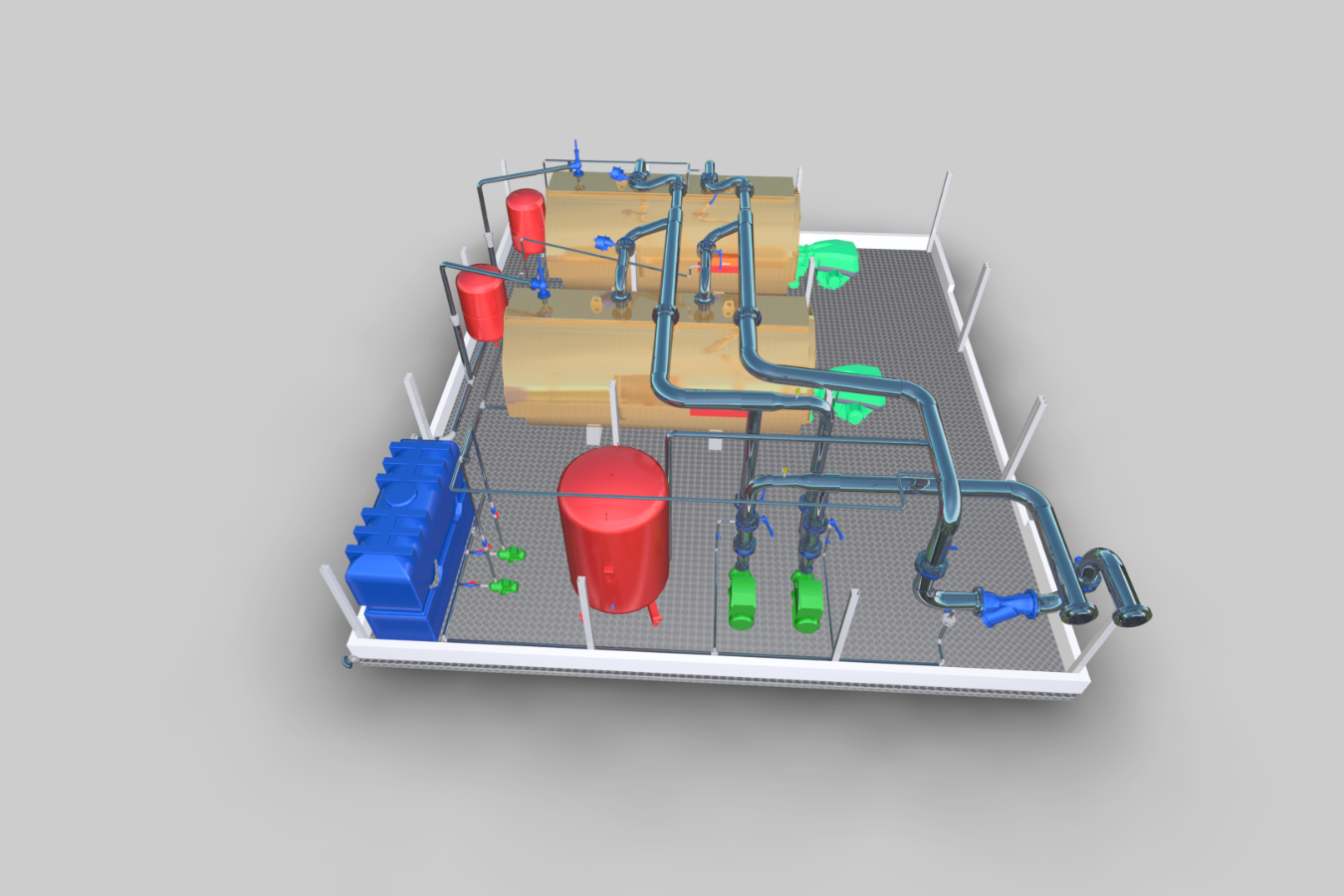

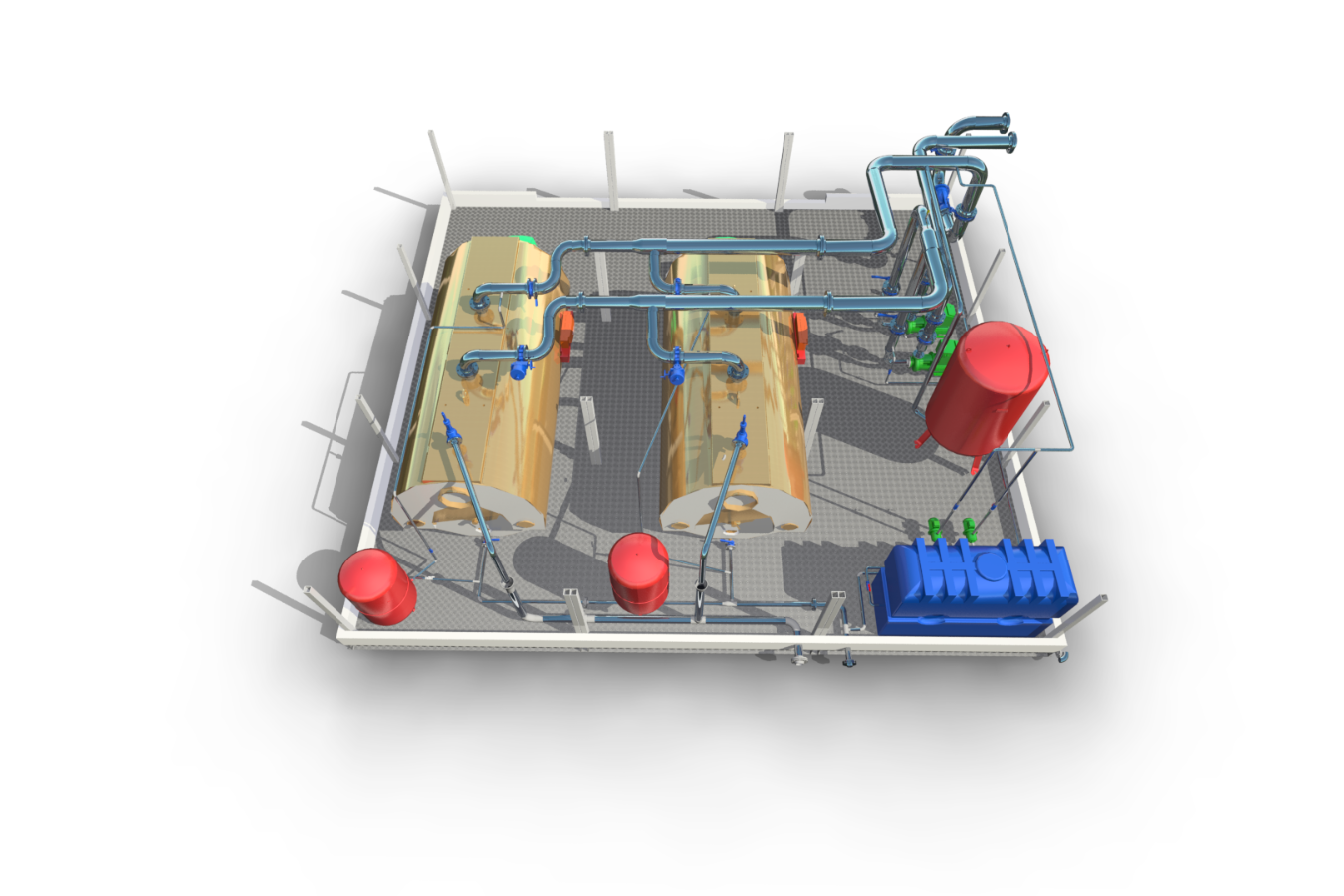

СОСТАВ

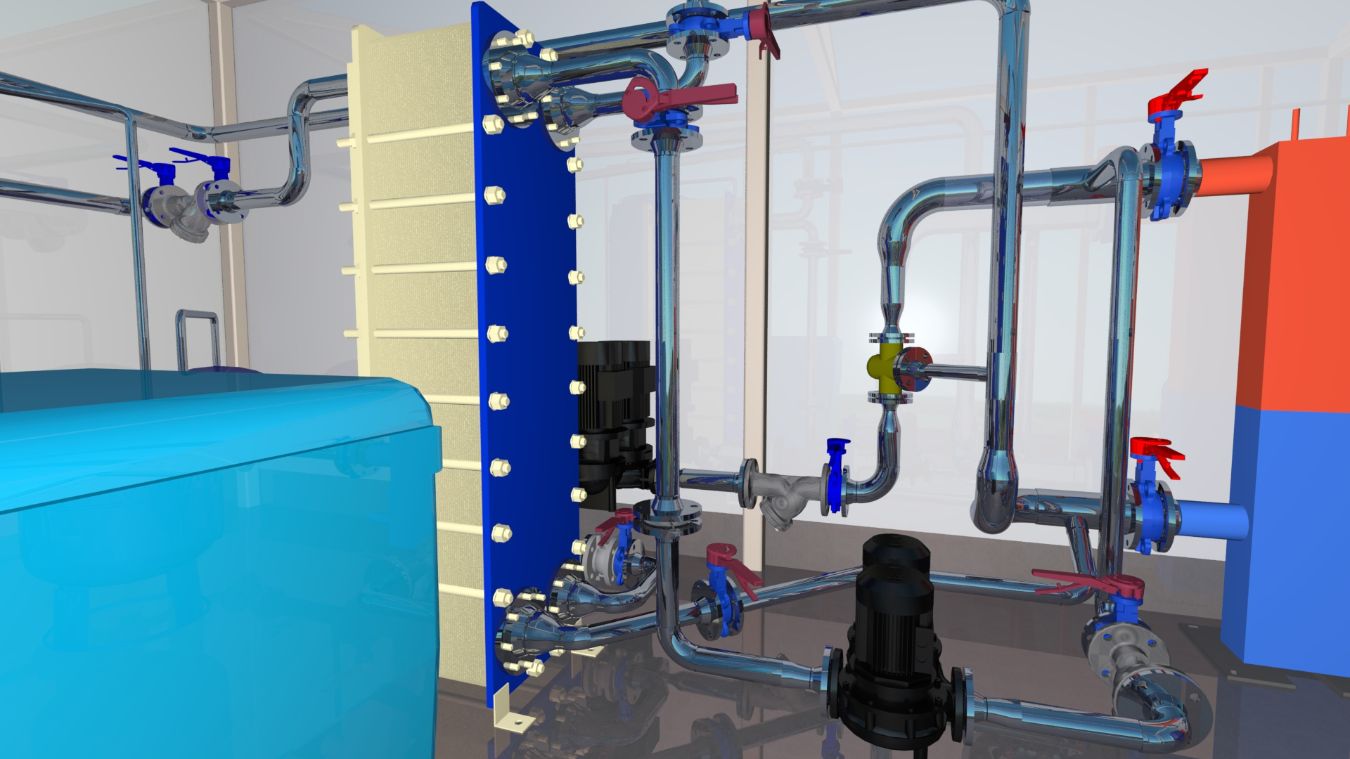

В состав котельной входит также обычно входит следующее технологическое оборудование:

- котловые насосы;

- насосы котлового контура;

- насосы первичного контура;

- сетевые насосы вторичного контура; (при отоплении 2-х контуров)

- подпиточные насосы;

- установка химводоподготовки (К6);

- газорегулировочный пункт (ГРПШ) с коммерческим учетом газа;

- шкаф управления и приборы управления и защиты насосов;

- силовой щит;

- теплообменник первичного контура (при необходимости);

- расширительные мембранные баки.

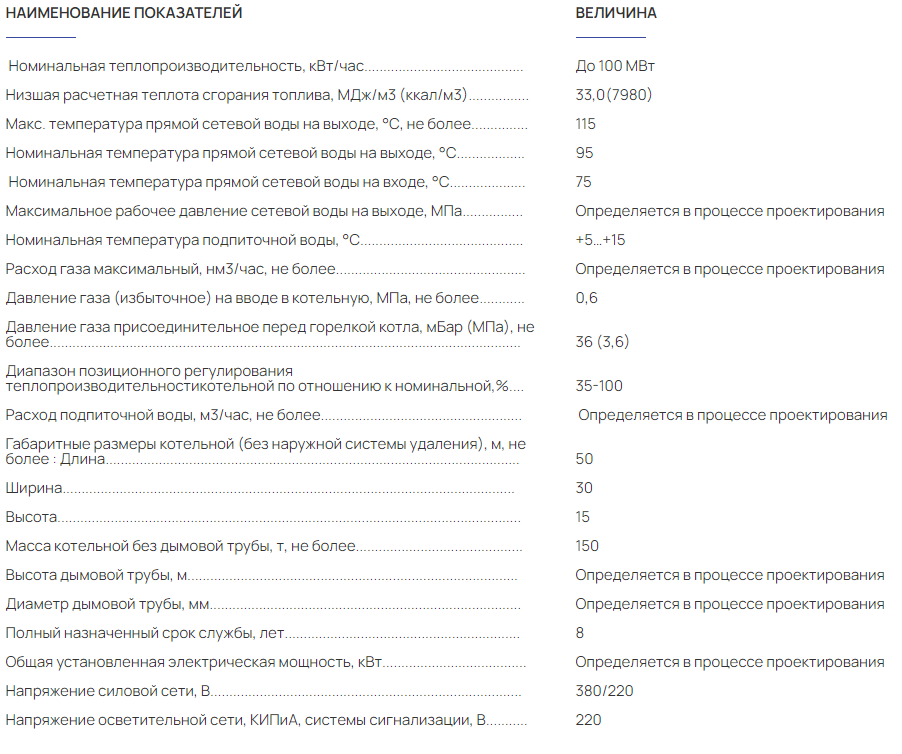

нАИМЕНОВАНИЕ ПОКАЗАТЕЛЕЙ

Номинальная теплопроизводительность, кВт/час..........................................

Низшая расчетная теплота сгорания топлива, МДж/м3 (ккал/м3)................

Макс. температура прямой сетевой воды на выходе, °С, не более...............

Номинальная температура прямой сетевой воды на выходе, °С..................

Номинальная температура прямой сетевой воды на входе, °С....................

Максимальное рабочее давление сетевой воды на выходе, МПа................

Номинальная температура подпиточной воды, °С...........................................

Расход газа максимальный, нм3/час, не более..................................................

Давление газа (избыточное) на вводе в котельную, МПа, не более............

Давление газа присоединительное перед горелкой котла, мБар (МПа), не более............................................................................................................................

Диапазон позиционного регулирования теплопроизводительностикотельной по отношению к номинальной,%....

Расход подпиточной воды, м3/час, не более.....................................................

Габаритные размеры котельной (без наружной системы удаления), м, не более : Длина.............................................................................................................

Ширина.......................................................................................................................

Высота..........................................................................................................................

Масса котельной без дымовой трубы, т, не более............................................

Высота дымовой трубы, м.......................................................................................

Диаметр дымовой трубы, мм..................................................................................

Полный назначенный срок службы, лет..............................................................

Общая установленная электрическая мощность, кВт......................................

Напряжение силовой сети, В..................................................................................

Напряжение осветительной сети, КИПиА, системы сигнализации, В...........

До 100 МВт

33,0(7980)

115

95

75

Определяется в процессе проектирования

+5…+15

Определяется в процессе проектирования

0,6

36 (3,6)

35-100

Определяется в процессе проектирования

50

30

15

150

Определяется в процессе проектирования

Определяется в процессе проектирования

8

Определяется в процессе проектирования

380/220

220

Тип здания котельной – блочная с несгораемым утеплителем. Одноэтажное отдельно стоящее здание. Покрытие стен – сборные металлические панели с теплоизоляционным слоем из минеральной ваты негорючей группы.

Категория производства по НПБ-105- 95 – «Г».

Категория надежности по теплоснабжению – 2.

Узел учета расхода газа в котельной носит коммерческий характер.

Уровень автоматизации и диспетчеризации котельной позволяет осуществлять ее эксплуатацию без постоянного присутствия обслуживающего персонала.

Топливом является природный газ по ГОСТ 5542-87.

Ввод электроснабжения 380/220В.

Потребители:

- оборудование теплофикационное;

- внутреннее и наружное освещение;

- ремонтное освещение;

- комплекс автоматического регулирования;

- насосное оборудование.

Распределение энергии к электроприемникам котельной предусмотрено от силового шкафа.

Напряжение силовых цепей – 380 В , цепей управления – 220 В переменного тока.

Распределительная сеть выполняется кабелем в металлическом коробе по конструкции каркаса. В металлической трубе по полу. Спуски и переходы выполнены в металлическом рукаве.

Все металлические части электрооборудования, нормально не находящиеся под напряжением, подлежат заземлению по ПУЭ и ГОСТ 12.1.030-81 путем присоединения к заземляющему устройству медным проводом.

В качестве магистралей заземления используют стальную полосу 40×4мм.

Заземление металлических корпусов светильников, электрооборудования предусматриваются при помощи дополнительной жилы кабеля.

Общее сопротивление заземляющего устройства не должно превышать 4 Ом.

Электроосвещение

Освещение котельной выполнено в соответствии с нормами СНиП РК 2.04-05-2005.

В котельной предусмотрены следующие виды освещения:

- рабочее освещение;

- аварийное освещение переносными аккумуляторными фонарями;

- ремонтное освещение переносными светильниками.

- технологического отсека — брызгозащищенные светильники типа ЛСО;

- у входа в котельную — светильники с лампами накаливания.

Групповые сети выполнены кабелем ВВГнг-LS, прокладываются в лотках по строительным конструкциям, в трубах по полу. Управление освещением – местное отдельными выключателями.

По прибытии котельной на место эксплуатации:

- ознакомиться с эксплуатационной документацией на котельную и комплектующие изделия;

- проверить состояние оборудования, трубопроводной арматуры, электрооборудования, приборов КИПиА;

- проверить комплектность поставки в соответствии с эксплуатационной документацией.

Подготовка площадки для монтажа котельной должна производиться по документации привязки котельной к объекту.

После монтажа дымовой трубы и установки котельной необходимо подключить котельную к наружным инженерным коммуникациям: водопроводу, канализации, трубопроводам теплотрассы, электроснабжению, газопроводу. Выполнить наружный контур заземления.

Монтаж дымовой трубы котельной включает в себя сборку самой трубы и установку ее на основание. Сборку дымовой трубы произвести путем соединения элементов трубы.

Трубопроводы (кроме газопроводов) и оборудование для воды и газа котельной должны быть подвергнуты гидравлическому испытанию на плотность и прочность испытательным давлением Р=1,25 Рраб. Испытание проводится в течении 10 мин. После чего давление снижается до рабочего. Результаты испытания считаются успешными если в течение 10 мин. падение давления не превышало 0,02 МПа (0,2 кгс/см2).

Газопроводы проверить на прочность и герметичность согласно СНиП 42-01-2002.

Гидравлические испытания котельной должны проводиться при положительной температуре воздуха внутри помещения. Для этого воздух внутри котельной должен быть предварительно прогрет при помощи электрокалорифера (в комплект не входит). Допускается проводить испытания при отрицательной температуре воздуха, если будут приняты меры, исключающие возможность замерзания воды.

По окончании испытаний вода из котельной до ввода ее в эксплуатацию должна быть полностью спущена.

Перед проведением испытаний необходимо выполнить следующие работы:

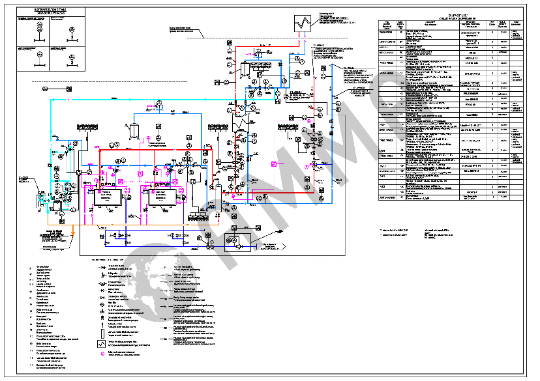

- проверить наличие бирок на трубопроводной арматуре и их соответствие нумерации по схеме тепломеханической принципиальной;

- проверить исправность работы трубопроводной арматуры путем открытия и закрытия;

- привести всю трубопроводную арматуру с ручным приводом в закрытое состояние;

- для улучшения теплопередачи заполнить гильзы оправ термометров минеральным маслом и медными опилками;

- установить контрольно-измерительные приборы на трубопроводах и оборудовании в соответствии с функциональной схемой автоматизации;

- произвести осмотр и, при необходимости, произвести подтяжку крепления фланцевых и резьбовых соединений трубопроводов и оборудования;

- проверить крепление оборудования.

Котельная служит для обеспечения потребителей тепловой энергией в виде нагретой воды. Тепло (вода) подается потребителю с температурой согласно температурному графику качественного регулирования. Температура в подающем трубопроводе регулируется с помощью трехходового клапана в соответствии с температурой наружного воздуха.

Гидравлический режим работы системы теплоснабжения должен обеспечить выполнение следующих условий:

- давление в подающем трубопроводе котлового контура не должно превышать 0,6 МПа (из условий прочности котла);

- давление в обратном трубопроводе должно обеспечивать залив верхних трубопроводов самых высоких зданий (определяется по пъезометрическому графику).

В первоначальный период эксплуатации необходимо контролировать содержание в сетевой воде взвешенных частиц. Оно определяется степенью увеличения перепада давлений на фильтрах. Если перепад давлений превышает 0,05 МПа необходимо произвести промывку фильтра. При значительных отложениях следует произвести промывку котлов и их осмотр. При дальнейшей эксплуатации частота промывок и осмотров котлов определяется анализом качества воды.

Котел эксплуатируется в соответствии с режимной картой, в случае выхода контролируемых параметров за рамки значений, указанных в режимной карте (температура уходящих газов, перепад температур и давлений воды на входе-выходе в котел), следует принять срочные меры по выяснению причин отклонений.

Проба циркуляционной воды берется 1 раз в неделю через кран сливной, после чего делается анализ воды на жесткость и рН.

Рекомендуемые показатели:

- рН 9-9,5 (анализ с помощью лакмусовой бумажки)

- жесткость 0-3 мг экв/л.

Лабораторные исследования качества воды проводят по стандартным методикам химического анализа.

Техническое обслуживание котельной производится по графикам технического обслуживания, утвержденным главным инженером предприятия.

Администрация предприятия-потребителя совместно с местным комитетом профсоюза на основании «Инструкции для персонала котельной», утвержденной Госгортехнадзором и настоящим руководством по эксплуатации, с учетом местных условий эксплуатации, должна разработать и утвердить производственную инструкцию для персонала котельной.

Обслуживающий персонал котельной должен четко знать и выполнять все требования, изложенные в производственной инструкции.

В котельной необходимо вести сменный журнал (по установленной форме) для записи результатов проверки котлов, установки химводоподготовки и другого оборудования, контрольно-измерительных приборов, предохранительных клапанов, систем автоматизации, а также других данных по указанию администрации. Сдача и прием котельной должны оформляться в этом журнале подписями ответственных по смене лиц.

В сменный журнал записывают также распоряжения начальника (заведующего) котельной или лица, его заменяющего, о пуске или остановки котла (за исключением случаев аварийной остановке котла), перечень неисправностей, аварий в работе котла и вспомогательного оборудования и принятых мерах по их устранению.

В котельной должен быть также ремонтный журнал, в котором записываются выполненные на котле ремонтные работы и хранятся акты по приемке котла после ремонта.

При эксплуатации котельной должны проводиться:

- ежедневное техническое обслуживание;

- периодическое техническое обслуживание;

- текущий и капитальный ремонт.

Ежедневное техническое обслуживание заключается в проверке исправности работы котлов, вспомогательного оборудования, запорно-регулирующей арматуры, трубопроводов, контрольно-измерительных приборов, предохранительных клапанов, правильной работы системы автоматизации котельной по показывающим и сигнализирующим устройствам, в исправлении обнаруженных мелких дефектов или неисправностей (неправильное показание манометров, течь воды во фланцевых соединениях трубопроводов и через сальниковые уплотнения арматуры, ослабления крепления оборудования и др.) и уходе за оборудованием (смазка, обтирка, чистка).

Периодическое техническое обслуживание должно проводиться один раз в неделю.

При обслуживании необходимо:

- произвести внешний осмотр технических средств системы автоматизации, проводки с целью определения чистоты содержания и проверки исправности электрических соединений и креплений (при выключенном напряжении), в случае необходимости произвести их наружную обтирку;

- обдуть внутренние полости общекотельного шкафа управления, шкафов автоматики и клеммников приборов чистым, не содержащим масла, воздухом давлением не более 0,1 кгс/см2;

- проверить визуально состояние электрических контактов, при необходимости контакты чистятся, промываются спиртом, регулируются.

Техническое обслуживание котлов и комплектующих изделий должно проводиться согласно инструкции по эксплуатации указанного оборудования.

Текущий и плановые ремонты котельной должны проводиться по плану планово-предупредительного ремонта (ППР), разработанного предприятием-потребителем .

Кроме текущего и капитального ремонта может проводиться внеплановый ремонт (восстановительный), возникающий в результате аварии, пожара, сопровождаемых повреждением котлов и оборудования, а также вследствие неправильной эксплуатации перегрузок котлов и оборудования и т.п. В зависимости от объема внеплановый ремонт может быть отнесен к текущему или капитальному.

При проведении технического обслуживания и ремонтов необходимо строго соблюдать правила техники безопасности.

Во время дежурства персонал котельной обязан следить за исправностью котлов и всего оборудования котельной и строго соблюдать установленный режим работы котлов.

При обнаружении неисправностей персонал должен принять меры к их устранению. Если неисправности устранить невозможно, нужно сообщить об этом начальнику котельной.

В аварийных случаях котел следует остановить согласно инструкции по эксплуатации на водогрейный котел.

Во время работы котлов следует особое внимание обращать:

- нельзя повышать давление в котле выше отмеченного на манометре красной чертой. Это приведет к срабатыванию защиты котла и его остановке.

- на нормальную работу газовой горелки.

Работа котлов с неисправными или не отрегулированными предохранительными клапанами запрещается.

Категорически запрещается заклинивать предохранительные клапаны.

Исправность всех питательных приборов должна проверяться не реже одного раза в смену кратковременным пуском каждого из них в работу.

Запрещается во время работы котла производить заварку, подтягивание люков, пазов, фланцев и т.п.

Все приборы и устройства автоматического управления и безопасности котлов должны поддерживаться в исправном состоянии и регулярно проверяться в порядке, установленном администрацией

Измерение технологических параметров работы котельной:

а) давления:

- манометрами типа ТМ-510Р.00;

- прессостатами типа KPI-35;

- датчиками давления типа А-10.

б) температуры:

- термопреобразователями сопротивления типа ТС;

- датчиками температуры фирмы Viessmann.

в) расхода газа – измерительный комплекс СВГ.М;

г) загазованности – сигнализаторами;

д) уровня – датчиком уровня воды.

Контуры контроля, управления и автоматизация общекотельного оборудования:

- управление насосами;

- поддержание температуры контура отопления согласно температурному графику;

- контроль давления в прямом и обратном трубопроводах контуров отопления;

- контроль температуры котловой воды;

- контроль температуры отработанных газов котлов;

- защитное ограничение температуры котловой воды;

- защита насосов от перегрузок, перекоса фаз и т.п.;

- распределение времени работы между сдвоенными насосами;

- автоматическое переключение (режим работы «основной/ резервный»)

- при неисправности одного из сдвоенных насосов;

- контроль уровня воды в баке-подпитки;

- сигнализация неисправности котлов;

- сигнализация неисправности насосов.

Функционирование системы

Низкотемпературные водогрейные котлы комплектуются каскадным погодозависимым контроллером, c полным набором датчиков защиты и регулирования (датчики температуры котловой воды, воды на входе в котел, ограничители уровня воды в котле и др.) которые обеспечивают управление котлами в каскадном, погодозависимом режиме.

Управление насосами происходит с помощью приборов управления и защиты насосов.

Каскадный контроллер отслеживает параметры в котельной и в зависимости от температуры наружного воздуха и тепловой нагрузки рассчитывает оптимальный тепловой режим отопления и необходимое число работающих котлов.

Все основные параметры технологического процесса от шкафа управления передаются в диспетчерский пункт по интерфейсу RS485 (протокол Modbus RTU), либо по любому другому протоколу.

Управление контурами отопления, управление насосами полностью автоматизировано.

Управление газовыми горелками осуществляет каскадный контроллер по единому протоколу обмена служебными командами по сети LON Works.

Работа любого котла осуществляется только в том случае, если контролируемые параметры котла не будут выходить за установленные предельные значения.

Для всех насосов, применяемых в системе котельной установки, предусмотрена их защита, а также ротация по выработке. Настройка приборов управления насосов производится в соответствии с инструкцией по эксплуатации приборов.

Постоянно отслеживается давление теплоносителя в контурах отопления. При давлении воды в обратных трубопроводах контуров отопления меньше нормы включается насос подпитки, и параллельно включаются клапаны подпитки на соответствующих трубопроводах до достижения требуемого давления, после чего насос выключается.

По сигналу от датчика нижнего аварийного уровня бака происходит отключение насосов подпитки с сигнализацией аварии.

Температура теплоносителя в трубопроводе системы отопления регулируется в соответствии с установленным графиком отопления или поддерживается на уровне заданной.

Температура котловой воды поддерживается постоянной непрерывным регулированием мощности горелочных устройств от максимума до минимума вплоть до их отключения и последующего включения, когда значение температуры выйдет из заданного интервала.

Температура прямой сетевой воды регулируется автоматически при помощи трехходового крана в зависимости от температуры наружного воздуха. С его помощью часть обратной охлажденной воды смешивается с горячей водой, поступающей с котлов с целью получения воды заданной температуры.

Температура обратной воды, поступающей в котел, должна составлять не менее 70 оС, что предотвращает образование в зоне дымовых газов конденсата, вызывающего коррозию. Регулировка температуры воды, поступающей в котел, обеспечивается автоматическим включением котловых насосов.

Котловая автоматика

Автоматика безопасности котлов отслеживает уровень воды в котлах, и при понижении уровня воды ниже допустимого контроллер котла отключает горелку и выдает аварийный сигнал в шкаф управления. Также авария происходит при погасании пламени горелки и превышении максимальной температуры котловой воды.

При понижении температуры воды в обратном трубопроводе ниже 65°С контроллеры котлов дают команду на закрытие приводов . При повышении температуры приводы открываются.

В зависимости от температуры наружного воздуха и температуры в контурах отопления каскадный контроллер дает команду на включение котлов (одного или нескольких).

Также в зависимости от температуры наружного воздуха каскадный контроллер управляет приводом трехходового клапана.

При понижении температуры ниже 90°С контроллер дает команду на закрытие клапана. При повышении температуры привод открывается.

В шкафу управления предусмотрена световая и звуковая сигнализация аварийного состояния контроллеров.

Система подпитки

При понижении давления воды ниже установленной идет команда на открытие клапана и прибора управления насосами подпитки который включает насосы в зависимости от настройки прибора (настройки смотри в инструкции на прибор управления). При понижении давления воды ниже установленной идет команда на открытие клапана и прибора управления насосами подпитки, который включает насосы в зависимости от настройки прибора (настройки смотри в инструкции на прибор управления). При понижении уровня воды в баке ниже допустимого, происходит аварийная остановка насосов. Аварийные сигналы передаются в шкаф управления.

В шкафу управления предусмотрен ручной и автоматический режим работы насосов, а также световая сигнализация работы насосов и световая и звуковая сигнализация аварийного состояния насосов.

Управление насосами

Управление насосами происходит с помощью приборов управления. Алгоритм работы прописан в инструкциях на приборы. Аварийное отключение насосов происходит при понижении давления воды перед насосами ниже аварийной уставки. Аварийные сигналы передаются в шкаф управления.

В шкафу управления предусмотрен ручной и автоматический режим работы насосов, а также световая сигнализация работы насосов и световая и звуковая сигнализация аварийного состояния насосов.

Система общекотельной автоматики обеспечивает аварийную остановку котлов c прекращения подачи газа при возникновении следующих ситуаций:

- погасании пламени горелки;

- повышении давления топлива перед горелочными устройствами;

- понижении давления топлива перед горелочными устройствами;

- понижении давления воздуха перед горелочными устройствами;

- повышении температуры воды на выходе из котлов;

- падении уровня воды в котле ниже допустимого;

- отключение электроэнергии.

При возникновении аварийных ситуаций система обеспечивает светозвуковую сигнализацию по месту.

Размещение, монтаж и схема подключения

Места установки оборудования выбираются с учетом требований обслуживания средств автоматизации

Аппаратура контроля и управления размещены в шкафу управления.

Подключение датчиков и устройств к клеммникам шкафа управления выполнено кабелями с медными жилами, а подключение аппаратуры контроля – штатными жгутами комплектной поставки.

Датчики температуры наружного воздуха устанавливаются на северной стороне здания котельной. Монтаж приборов и средств автоматизации произведен в соответствии с инструкциями заводов-изготовителей.

Прокладка контрольных кабелей выполняется в электросварных трубах и по конструкции котлов. Подвод контрольного кабеля к датчикам и исполнительным механизмам выполняется в металлорукаве.

Сигнализация неисправности котлов и насосного оборудования выведена в помещение с круглосуточным обслуживанием совместно с сигнализацией по газовой автоматике.

Питание приборов и средств автоматизации предусмотрено от автоматического выключателя 220 В, 50 Гц, установочной мощностью 1,0 кВт.

Обеспечение взрывозащищенности

Взрывозащищенность достигается:

- использованием в технологическом отсеке и отсеке управления приборов и устройств со степенью защиты оболочки IР54;

- применением для монтажа во взрывозащищенных зонах медных проводов и кабелей с медными жилами;

- заземлением приборов и устройств во взрывоопасных зонах как внутренними, так и наружными заземляющими устройствами.

Метрологическое обеспечение

Комплекс измерительных устройств обеспечивает относительную приведенную погрешность измерения и расчета расхода газа, электроэнергии, и тепла в диапазоне от 5 до 20% от максимального расхода – не более 2,5%, а в диапазоне от 20 до 100% — не более 1,5%.

Метрологическое обеспечение осуществляется службой владельца котельной на основании «Типовых положений о ведомственных метрологических службах». Организация поверки средств измерений выполняется в установленном порядке, согласно паспортных данных на изделия и приборы.

Блок котельной допускается хранить на открытом воздухе. Условия хранения в части воздействия климатических факторов по группе 8 ГОСТ 15150-69.

Блок для хранения должен устанавливаться на подкладки, исключающие его контакт с грунтом.

При хранении необходимо обеспечить:

сохранность блока от механических повреждений;

возможность осмотра блока.

Для подготовки котельной к хранению необходимо:

- отключить котельную от инженерных коммуникаций;

- удалить воду и топливо из трубопроводов и оборудования;

- демонтировать приборы КИПиА, разместить внутри блока;

- законсервировать оборудование, консервацию производить методами, изложенными в инструкциях по эксплуатации каждого типа оборудования;

- всю трубопроводную арматуру закрыть;

- демонтировать все межконтейнерные элементы;

- неокрашенные наружные поверхности оборудования, трубопроводов и арматуры покрыть консервационным маслом К-17 ГОСТ 10877-76;

- заглушить патрубки трубопроводов;

- заглушить фланцы газоходов;

- проверить прочность крепления снятого оборудования внутри блока котельной;

- двери блока котельной закрыть и опломбировать.

По окончании перечисленных работ составить акт о консервации котельной с указанием даты проведения работ.

Не реже одного раза в квартал подвергать котельную контрольному осмотру, при необходимости – переконсервации.

Консервация должна обеспечивать хранение котельной в течение одного года на открытых площадках в соответствии с требованиями ГОСТ 9.014-78.

Условия транспортирования блоков в части воздействия климатических факторов по группе 8 ГОСТ 15150-69, в части воздействия механических факторов – по ГОСТ 23170-78.

Перед транспортированием необходимо демонтировать и закрепить съемные элементы котельной в соответствии с указаниями настоящего руководства по эксплуатации.

К перевозке допускаются только исправные блоки с целыми грузовыми проушинами.

Погрузка блока котельной на транспортное средство должно производиться крановыми средствами соответствующей грузоподъемности, снабженными траверсами и чалочными устройствами.

Подъем блока котельной разрешается только за предусмотренные для этого элементы.

Подъем блока котельной другими способами запрещается.

Крепление блока к транспортным средствам должно производиться по техническим условиям погрузки и крепления грузов для каждого вида транспорта.

Габаритные размеры блоков котельной соответствуют требованиям габаритов погрузки «Техническим условиям погрузки и крепления груза» МПС России.

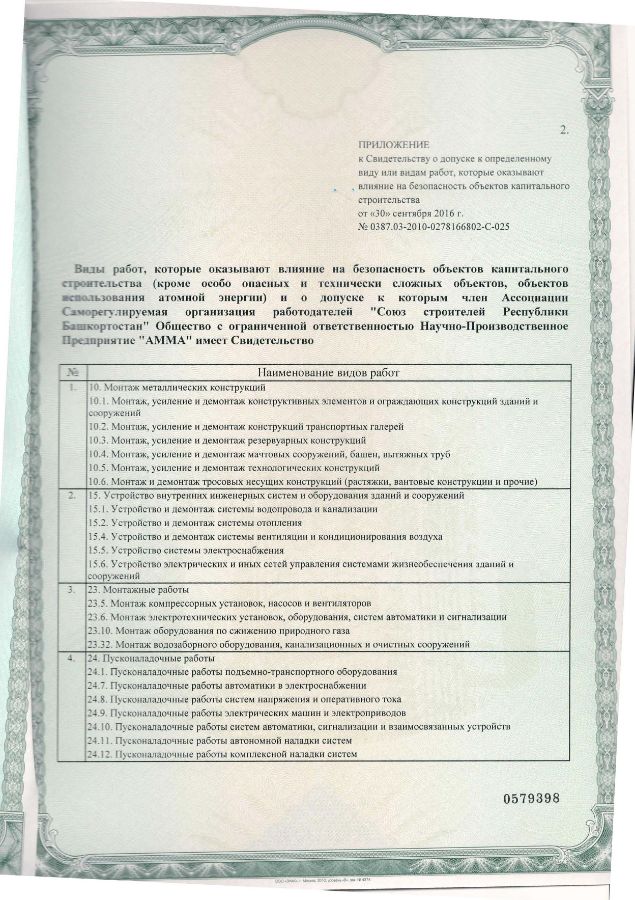

Предприятие-изготовитель гарантирует соответствие Котельной блочной водогрейной технической документации при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

Гарантийный срок эксплуатации — 12 (двенадцать) месяцев с даты установки или 18 месяцев с даты поставки в зависимости от того, который срок наступит раньше. Срок эксплуатации Котельной 8 лет.

Гарантийные сроки примененных в Котельной комплектующих изделий установлены заводами-изготовителями этих изделий, которые несут ответственность за их качество.

При заказе оборудования и зданий АММА внимательно проанализируйте требования к строповке. В случае выбора оборудования с нижней строповкой убедитесь в том, что в пункте разгрузке и перегрузке имеются траверсы для подъема нашей продукции. Вместе с нашей продукцией Вы всегда можете заказать траверсу TR-АММА для безопасной разгрузки, погрузки.

Во время пути оборудование АММА может перегружаться с автомобильного на железнодорожный транспорт, с железнодорожного на морской, с морского снова на автомобильный и т.д.

Для безопасной, удобной доставки оборудования АММА рекомендуем вместе с нашим оборудованием заказывать траверсы TR-AMMA для минимизации потенциальных рисков повреждения оборудования во время транспортировки.